机械设备也是有使用寿命的,其出现故障是很正常的事。我们所要做的就是在故障出现前期,该如何去做才能有效减少故障产生以及出现故障之后该如何解决问题。

下面就此分别进行说明。

机械设备故障一般是指设备失去或降低其规定功能的事件或现象,表现为设备的某些零件失去原有的精度或性能,使设备不能正常运行、技术性能降低,致使设备中断生产或效率降低而影响生产。

离合器故障分析

判断故障的方法可以用四个字来概括,即听、看、摸、闻。

下面分别对这四种方法进行说明。

1、听

润滑部位无油脂,声响大,真空泵轴承卡死,声音大,叶片磨损外壳,刀具过重等。

2、看

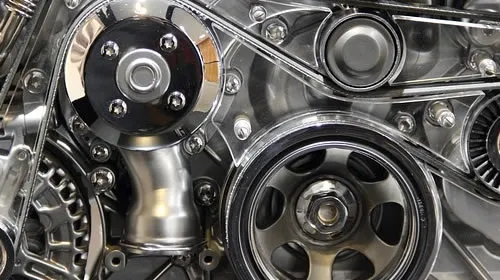

轴断、轴承磨损、螺丝松脱、皮带松等。

3、摸

轴承端盖发热震动,电机表面发烫、震动、传动齿轮箱震动等。

4、闻

电机线圈烧毁,皮带磨损摩擦、电流过载、润滑部件无油和高温都可能生产一种气味等。

机械故障检测

对故障进行细分,可概括为机械、刀具、电器、胶系统、材料及其他原因六个方面导致的故障。下面分别对六个方面进行说明。

1、机械故障

比如,轴承卡死以及轴承座的磨损、机械部位做了不适当调整,由于零部件损坏导致的故障,都算是机械故障。

2、刀具故障

在生产过程当中,由于刀具引起的故障:包括因刀具不当调整造成的断裂、换刀等都是刀具故障。

3、电器故障

因电器原件损件导致控制系统出问题,造成的故障使得设备不能正常运行。比如,程序异常、继电器故障以及电眼损坏等。

4、胶系统故障

由于喷胶系统引起的设备停机。例如,胶头堵、漏胶、少胶等喷胶不良都属于胶故障。

5、材料故障

生产过程由于原材料问题造成的故障停机。例如,材料的颜色、厚度和规格等不符合生产要求,需要停机进行换料而导致的停机时间。

6、其它原因故障

由人为导致或不归属以上五个因素产生的故障,属于其它故障。例如,误按急停或总停、备料错误等导致的停机。

机械故障的影响

机械设备故障产生主要的影响包括生产效率、品质、交期、成本、安全和信心。

1、生产效率

故障时间与生产效率成反比,故障发生之后,机器的开机时间会相应缩短,产量减少,从而导致效率降低。

2、品质

通常情况下,机械设备故障一定会影响产品质量。比如刀具引起的材料分切不良、喷胶引起的粘合不牢和由于机构调整不当,造成外观超出要求等。

3、交期

因为设备故障原因,会影响到每天、每周、每月及年度生产计划,周长不能及时按时间交货。

4、成本

出现故障导致调机,会出现比较高的次废率,这样既浪费了材料,又增加了成本。

5、安全

各项故障排除都要通过人力参与进行。例如,在开机或停机时,若电器维修机械调整不当,可能会导致人身伤害。

6、信心

长时间故障调机,容易引起疲劳、情绪不稳,造成信心丧失。

设备故障检测

作为企业,都非常想延长机器设备使用寿命,减少故障出现次数,使设备正常的运转,这需要企业在实际生产中通过以下几点措施来保证:

1、对设备维护保养应态度端正

a. 机械和人一样有寿命有长短,状态有好坏,确保机械的良好运行很有必要。

b. 必须使设备操作顺序标准化。

c. 制定预防机械故障的方法,如果全体人员都重视和参与进来,相信定能有效防止设备故障。

2、实施设备维护保养

设备的保养工作按照工作量大小和难易程度,分日常保养、一级保养、二级保养三个级别。

a. 日常保养

日常保养主要有实时检查,比如检查制动开关是否正常、检查安全防护装置是否完整、检查设备易松动的部件是否坚固等。

b. 一级保养

一级保养项目主要有:检查、清理电器箱和电动机,保证电器装置固定整齐,确保安全防护装置无松动、清洗冷却装置和机器附件、查看机器磨损情况,调整配合间隙,固定易松动的位置。

一级保养的人员主要是操作工人,维修工人辅助。

c. 二级保养。

二级保养项目主要有,对设备进行部拆解检查和修理、 清洗变速传动箱等,检查、调整、修复精度,校正水平等。

二级保养主要人员是维修工人,操作工人辅助。

设备维护保养

3、实施定期点检

a.指定定期点检负责部门。设备定期点检、辅修业务,需要有专业知识和经验的人员参与。确保满意地完成工作。

b. 定期点检中关于法律法规的问题要重点进行检查。

c. 制定定期点检的检查表,以此为依据进行点检。

d. 点检遇到故障问题,即使对运转没有影响也要进行维修处理。

e. 制作点检记录。日常、定期两项点检都要记录。对异常情况进行分析,这有利于预防保养。

如果确保机械设备在生命周期内运转正常,不仅要合理地使用,还要不定期对设备进行保养和维护来。如果保养维护工作做得好,就能减少修理的次数和工作量。